2001年11月24日,18时28分左右,某人造板有限公司发生一起导热油管道膨胀节爆裂事故,现场一片火海,造成一死八伤,事故直接损失130万元。该公司有360大卡(4.2MW)导热油炉一台,设计压力为1.0MPa,额定温度为320℃。导热油用于干燥木质纤维和热压中密度纤维板,导热油炉正常工作压力为0.2---0.4MPa,工作温度为250----260℃。导热油管道安装施工时未经正规设计,无法提供设计图纸,在导热油炉至干燥器的出油管道及回油管道上分别安装一只膨胀节,当时膨胀节从某锅炉配件商店购买,未知膨胀节的生产厂家及其性能参数,导热油炉至干燥器的出油管道膨胀节已爆裂,回油管道膨胀节未爆。

经实地测量导热油炉至干燥器的直线距离为42m,φ219×6管线离地3.25m,采用普通轴向型膨胀节,与管线采用法兰联接,管线两端有弯管至地面,弯头处无固定支架,膨胀节波纹管爆裂成大致相等的三块,轴向沿法兰处拉裂,波纹已拉直。

1. 分析计算

2.1初步分析

选用膨胀节的目的是补偿管道的热膨胀,对于普通轴向型膨胀节,管道伸长,膨胀节受压缩,通常在阀门及弯头处设置固定支架,波纹膨胀节不承受压力推力(即盲板力)。膨胀节的设计不仅要考虑工作压力、补偿量及疲劳寿命,而且还要考虑管系的支架、盲板力及安装位置等到问题。从现场可知,安装者没有搞清膨胀节的工作原理,以为象普通阀门一样安装即可,管线无固定支架,致使波纹管承受盲板力,这是爆炸事故的直接原因。对于架空管线(管线离地3.25m),宜采用Π形管道自然补偿,或采用复式连杆型、铰链型膨胀节。

2.2波纹管材质分析及几何尺寸的计算

波纹管材质为不锈钢,委托浙江省冶金新产品质量监督检验站进行化学成份分析,元素元素Cr、Ni、Ti的含量分别为18.30%、8.73%和<0.05%,因此,该材质为18-8奥氏体不锈钢(如1Cr18Ni9,SUS304等),可作为膨胀节波纹管用材。用游标卡尺测量壁厚为δ=0.8mm,膨胀节为单层(m=1)波纹管制成,用直尺测得拉直的波纹(制作模具痕迹)距离为l=66mm。因出油管道膨胀节已爆裂,无法测出其波纹几何尺寸,为对该膨胀节爆裂作定量分析,参照回油管道膨胀节波纹管几何尺寸,当时同规格一起买入,因回油压力和温度皆较出油管道低,膨胀节尚未爆裂,但波纹略有伸长,并中部有鼓胀,测得波数n=6,波根直径D0=223mm,波距w=42.5mm,波高h=21.4mm,则波纹伸展距离l’=2h+(π/2-1)w=67mm,l’≈l,可见测得的波纹几何尺寸基本上是正确的。取工作压力P=0.4MPa,工作温度T=250℃,按18-8奥氏体不锈钢材质, 在20℃和250℃下的许用应力分别为[σ]=137 MPa 、[σ]t=122 MPa,在20℃和250℃下的弹性模量分别为E0=196000 N/mm2,E1=180000N/mm2 ,在20℃至250℃的平均线膨胀系数α=0.01166mm/m℃。

2.3膨胀节的应力分析

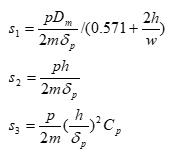

据文献[1]、[2]、[3]则内压波纹管周向薄膜应力、经向薄膜应力和经向弯曲应力分别为:

膨胀节的轴向刚度为

轴向位移引起的经向薄膜应力和经向弯曲应力分别为

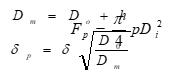

式中

按文献{[1]、[2]、[3]查图波形系数Cp=0.417,Cd=2.54,Cf=0.754,取工作压力P=0.4MPa,则内压产生的应力分别为S1=40.54MPa,S2=5.6MPa,S3=65.4MPa,这尚未使膨胀节破坏。

管线的盲板力

式中Di=Do-2δ,则Fp=15400N,由刚度计算公式,该膨胀节的轴向刚度Kn=752.3N/mm

膨胀节承受盲板力而伸长,en=Fp/kn=21.23mm,每波伸长量e=3.54mm,代入上式则有S4=27.41MPa,S5=760.15MPa,显见压力盲板力导致膨胀节伸长所致的应力占较大的比例,且并大于3[σ]t=366 MPa,若频繁开停车,则引起疲劳破坏。

2.4热膨胀量及疲劳寿命计算

假设膨胀节管线两端弯头处设置固定支架,则导热油炉至干燥器的出油管线的热膨胀量

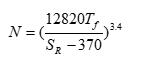

ΔL=αLΔT,L=24mm,ΔT=250℃,ΔL=122.43mm,膨胀节每波的压缩量e=20.4mm,按文献[1]、[2]、[3]疲劳寿命公式:

式中SR=0.7(S2+S3)+(S4+S5),温度修正系数Tf=E1/E0,nf=15,则得N=32次,许用疲劳寿命[N]=2次,显然这样的设计是不正确的,通常许用疲劳寿命为1000次以上。

3.结论

经上分析,可得以下结论:

3.1膨胀节材料是18-8奥氏体不锈钢,材质选用是正确的。

3.2安装普通轴向型膨胀节,通常在阀门或弯头处设置固定支架,若管线无固定支架,致使波纹管承受盲板力,这是本次爆炸事故的直接原因。

3.3假设管线弯头处设置固定支架,通过计算其许用疲劳寿命仅为2次,显然设计选用的膨胀节是不正确的。